開発設計と製造の橋渡し役。

ものづくりの要を担う、

生産技術ならではの手応え。

- 生産本部佐倉工場 製造部 生産技術課

- T.Y

- 2012年入社 | 工学府 システム統合工学専攻修了

PROFILE

学生時代は、金属材料の研究に取り組んだ。機械設計について学ぶ機会もあったが、それよりも「ものづくりによりダイレクトに携わる仕事がしたい」と考え、生産技術に関心を抱くようになった。入社の動機は、産業機械という社会インフラを支える存在にやりがいを感じたから。入社以来ずっと生産技術に携わり、治具や設備の設計から製造ラインのレイアウトまで幅広い仕事に取り組む。

現在の仕事

多品種で内製化率が高い

産業機械の生産技術。

多様な知識とスキルが求められる。

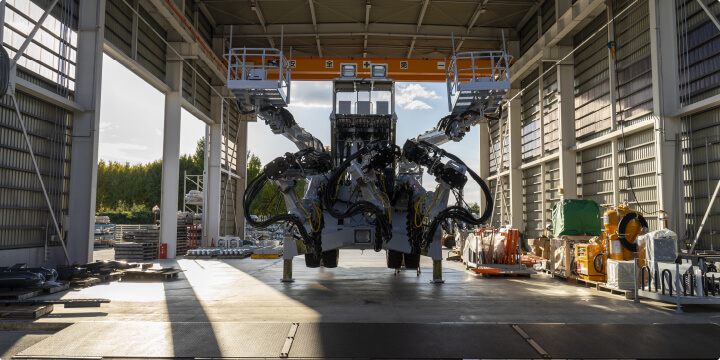

私は、ユニッククレーンを製造する佐倉工場で生産技術に携わっています。私たち生産技術エンジニアは、開発設計と製造をつなぐ橋渡し役。たとえ新製品の設計図が完成したとしても、そのまますぐに製造に移れるわけではありません。製造現場の作業員が効率よく安全に、そして高品質に製造できるようにするためには、製造ラインのプランニングや新しい治具・設備の開発などが必要になります。このように、当社のものづくりの要ともいえるポジションを担っているのが生産技術なのです。

ユニッククレーンは、アーム部とベース部の大きく2つのユニットで構成され、主な工程としては機械加工、塗装、組立、油圧や電気部品の装備などがあります。多品種で特殊な部品が多いため、内製化率が高いのも特徴。それだけに製造設備の開発・設計には多様な知識とスキルが求められます。それがまた、当社の生産技術エンジニアの面白さでもあるのです。

印象に残るプロジェクト

新工場のプランニングから

ロボット技術の導入までを担当した、

入社5年目のチャレンジ。

入社5年目を迎えた頃、佐倉工場が大規模拡張され、新工場の一部レイアウトや塗装ラインの開発を任されました。レイアウトのプラニングでは、従来まで分散していた組立ラインを統合するなど、自分なりのアイデアを活かして効率化を追求。また、塗装ラインでは、当社初となるカチオン電着塗装*を採用したほか、仕上工程にロボット技術を導入し、これまで手作業で行っていた工程を自動化しました。このように、若手のうちから責任ある大きな仕事にチャレンジできることも当社の特徴だと思います。

もちろん、生産技術の仕事は、製造ラインが立ち上がれば完了というわけではありません。その後の継続した改善や設備などの開発も重要なミッション。そのヒントを見つけるために、毎日、製造現場に足を運んでいます。当社の生産技術では、設備の開発から設計、組立、その後の改善まで、ものづくりのすべてのプロセスに関わることができます。なによりも自分が作った機械が動いている姿を日々目の当たりにできることは大きなやりがいです。

*塗料を溶かした槽に部品を浸け、電気の力で塗膜を形成する技術

生産技術エンジニアの魅力

生産技術には一つとして同じ解はない。

前向きの意欲さえあれば、

奥深く、挑戦しがいがある仕事。

古河機械金属では、グループ各社の生産技術エンジニアが集まって、技術交流や各社の工場見学などを行っています。異なる工場のエンジニアと議論できることは、知識やスキルの幅を広げるための貴重なチャンス。古河機械金属ならではのメリットだと思います。

今後は製造部ばかりでなく、より幅広い部門へと視野を広げていきたいと考えています。たとえば、川上のプロセスとなる資材の購入、あるいは川下となるトラック車両への装備などに関する知識があれば、工場での適正な在庫がわかり、さらに効率のよいレイアウトを追求できるはず。目の前のことをただこなすのではなく、その目的を突き詰めて考えて取り組むことによって、仕事の成果も楽しさもぜんぜん違ってくると思います。多品種生産である当社の工場では、その分だけ生産技術にも多様な発想が必要です。製品や工程ごとに求められる解は異なり、一つとして同じものはありません。前向きな意欲さえあれば、どこまでも奥の深い、チャレンジしがいのある仕事なのです。

1日のスケジュール

-

8:00

始業。朝礼など。

-

8:10

隣接する工場へ。現場をひと巡りするのが日課。作業員に声をかけ、設備の稼働状況を確認する。

-

9:00

新規設備の導入のため、現場での実測、作業員からの聞き取りなどを行う。

-

10:30

現場で得た情報をもとに新規設備を検討。協力会社との打ち合わせのための資料を作成する。

-

12:10

昼休み。

-

13:00

社内で協力会社の技術者と打ち合わせ。

-

15:10

デスクのCADを使って新しい治具の設計を行う。

-

17:00

部内のミーティング。製造ラインの課題などの情報を共有・検討する。

-

18:30

メールチェック、資料の整理など明日の準備。

-

19:00

退社。