プロジェクトストーリー | 02

挑むは、前例がない技術革新。

過酷な現場の先頭に立つ

全自動ドリルジャンボの開発物語。

挑むは、

前例がない技術革新。

過酷な現場の先頭に立つ

全自動ドリルジャンボの

開発物語。

過酷な自然と真っ正面から対峙して掘り進んでいく山岳トンネルの施工現場。その先頭に立って活躍する機械が古河機械金属の「ドリルジャンボ」だ。このドリルジャンボの開発において、近年、重要な命題となっていたのが自動化技術の導入である。しかし、過酷な環境ゆえに、一般の機械とは異なる発想と特殊な技術が要求される。その困難な開発プロジェクトに挑んでいった3人のスペシャリストに話を聞いた。国内トップメーカーのプライドとエンジニアの矜持を賭けたプロジェクトは、どのような成果を生み出したのだろうか?

PROFILE

- K.O

- 生産本部高崎吉井工場

開発設計部 搭載機設計二課 - 2010年入社 |

システム統合工学専攻

入社以来、ほぼ一貫してドリルジャンボの設計に携わる。海外向け大型ドリルジャンボなどを担当した後、今回の開発プロジェクトのリーダーに。プロジェクトでは油圧系の設計も担当した。

- H.K

- 生産本部高崎吉井工場

開発設計部 搭載機設計二課 - 2011年入社 |

工学研究科 電気工学専攻

高崎吉井工場の開発設計部で電気系の設計を担当した後、2014年に本社 技術統括本部に異動し、制御システムの研究開発に従事。今回のプロジェクトとともに高崎吉井工場に復帰した。

- K.R

- 生産本部高崎吉井工場

開発設計部 搭載機設計二課 - 2013年入社 |

情報理工学研究科 知能機械工学専攻

入社以来、ドリルジャンボの開発設計に携わり経験を積む。今回のプロジェクトではK.Oをサポートするとともに、機械系・油圧系の開発設計を担当。現在は、さらなる機能アップを目指した全自動ドリルジャンボの開発に取り組む。

国内トップメーカーの

プライドを胸に、

開発プロジェクトが動き始めた。

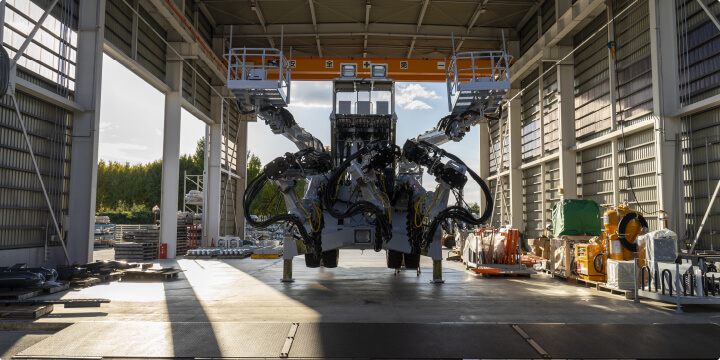

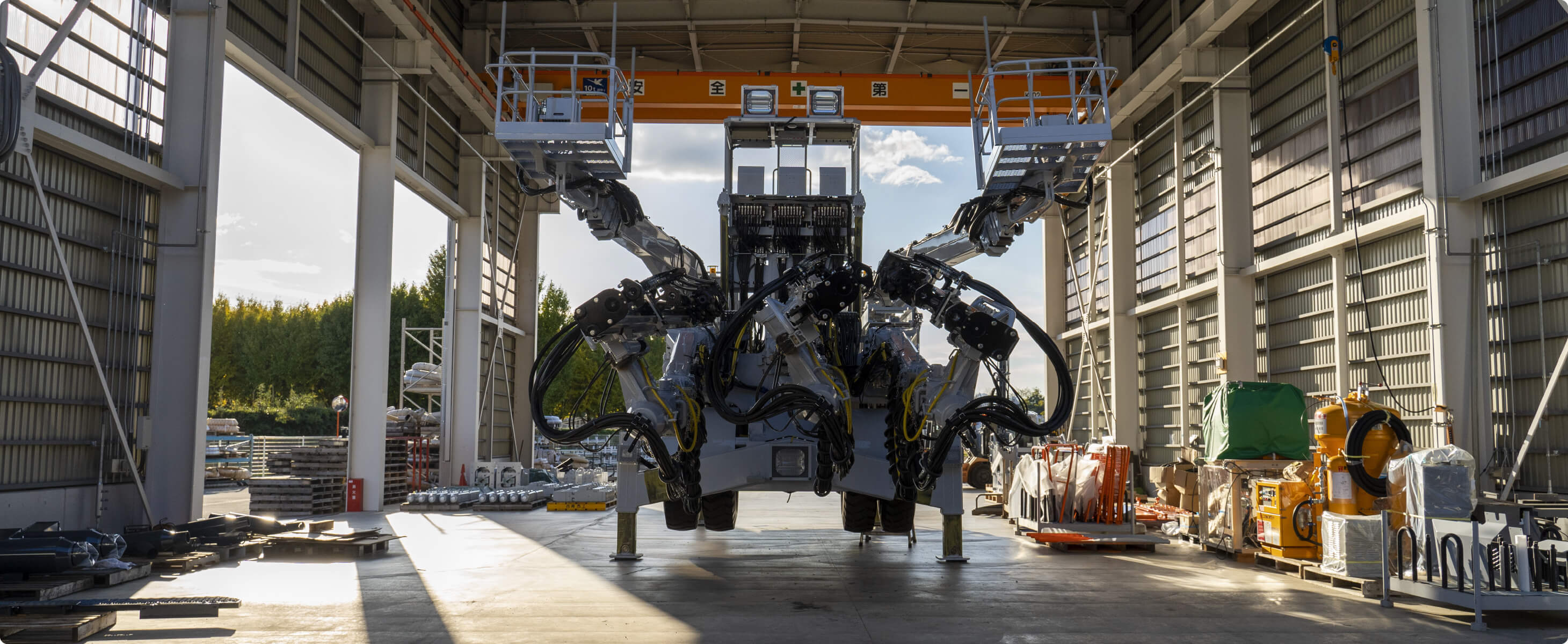

「トンネルドリルジャンボ」とは、トンネル土木工事や鉱山などの現場で先頭に立って活躍する産業機械である。複数のブームの先に装着したドリルを駆使して発破用火薬を装填する孔を掘る機械だ。古河機械金属は国内トップメーカーとして、その技術革新をリードしている。

近年、山岳トンネルの施工現場では、作業員の安全確保や生産性向上のための“自動化”が大きなテーマとなっている。特にドリルジャンボにおいては、手動で行う操作が複雑なため熟練作業員の勘に頼るところがあり、自動化技術の導入が重要な命題だった。

「しかし、自動化は容易いものではありません。山岳トンネルの現場は環境が過酷なため、自動化のための制御システムを導入するとなると、一般の機械とは異なる発想と特殊な技術が求められるのです」

そう話すのは、今回のプロジェクトでリーダーを担ったK.Oだ。全自動化については海外メーカーでは希少な例があるものの、日本では初めてのチャレンジ。その海外メーカーは開発に十数年を要したという。K.Oたちが目標としたのは、その困難な開発をわずか数年で成し遂げることだった。2016年、トップメーカーとしてのプライドを賭けて、全自動ドリルジャンボの開発プロジェクトが動き始めた。

使い慣れたやり方は通用しない。

各分野の技術者が集結し、0から開発していく。

使い慣れたやり方は

通用しない。

各分野の技術者が集結し、

0から開発していく。

「ああ、これじゃ、油圧のスピードもパワーも全然足りない……」

動き出した試作機を見て、K.Rは思わずつぶやいた。その横では、K.Oが腕組みをしたまま厳しい表情をしている。

机上の検討から始まった開発が大きく動き始めたのは2017年。第1号の試作機が完成してからだ。このステップから、K.Oをサポートする形でK.Rがプロジェクトに加わった。K.Oが全体の取りまとめと油圧系の開発に携わり、K.Rは主に機械系の開発を担当した。

今回の全自動化に向けて鍵を握ったのは、ブームやドリフタなど主要部の動きをコントロールする油圧バルブの開発だった。長年使い慣れた手動式から、電気操作式の油圧バルブに変更することによって電子制御を可能にする。そのファーストステップとなる動作確認をするために、中古車体に1ブームのみを搭載した試作機が組み立てられた。しかし、想定とはほど遠い動きしかできないのである。

加えて、全自動化のためのソフトウェア開発もまだほとんど手つかずの状態だった。その電気系やソフトウェアなどの開発を担うために、K.Rに続いてH.Kがプロジェクトに加わることになった。H.Kは、入社以来電気系分野で経験を積んできた制御システムの専門家。こうして3人のスペシャリストを核にプロジェクトは前進していった。

絶え間ない試行錯誤の末、

新設計が多く採用され、

通信による制御も成し遂げた。

開発プロジェクトは試行錯誤の連続だった。なぜなら、世界的にも前例は少なく、国内トップメーカーである古河機械金属においてもほとんどノウハウがない未踏の領域にチャレンジしていくのだから。1号機に続いて、2つのブームを搭載した2号機も作られた。そして2019年9月、K.Oたちの本拠地である高崎吉井工場で、いよいよ最終製品となる初号機の組み立てが始まった。

この初号機では、それまでの試行錯誤の集大成として、機械系・電気系のほぼすべてに新設計が採用された。これは10年のキャリアを持つ3人の技術者にとって初めての経験だった。なかでも、通信によってダイレクトに油圧バルブを操作する構造は建設機械ではほとんど前例がなく、社内からも心配する声があった。それでも一歩も引かなかったのは、リーダーのK.Oだ。

「自信があります。これでいかせてください」

そして2019年12月末、ついに初号機が完成した。

「どうにか年内に間に合った」

「やっとですね。これほど苦労した開発は初めての経験かもしれない」

鮮やかに塗装された完成機を見上げながら、H.KとK.Rは言葉を交わした。肩の力が抜けるような安堵感とともに、じわじわと達成感が湧き上がってきた。

しかし、試行錯誤はまだ終わらなかった。年が明けると、試験場でのテストが行われ、その後もおよそ6か月にわたって最終の改善が続いたのである。

技術者人生で最大の苦労と、喜び。

ドリルジャンボの歴史の新たな一歩に。

技術者人生で

最大の苦労と、喜び。

ドリルジャンボの歴史の

新たな一歩に。

こうしておよそ5年の歳月をかけて開発された全自動ドリルジャンボがお客さまの現場に納入されたのは2020年9月のこと。北海道の山岳トンネルだった。出荷初号機(実機は3号機、1、2号機は現場の都合で出荷がその後)ということもあり、現場での調整のためにK.OとH.Kは北海道に出張した。ドリルジャンボは、切羽(きりは)と呼ばれる、トンネル掘削の最先端で作業を行う。そのマシンに寄り添うようにK.Oたちも現場に立ち、最終調整を行った。

そして、掘削の1クールが完了した2週間後、すべての調整が完了し、ついに新型機は開発者たちの手を離れることになった。K.Rは、プロジェクトを次のように振り返る。

「技術的にもスケジュール的にも困難を極めた開発でした。それだけにお客さまから高い評価いただいた時は、かつてない達成感を感じました」

その言葉を受けて、H.Kは今後の展開を語る。

「さらに自動化にチャレンジすべき機能はまだ残されていますが、今回の開発はドリルジャンボの歴史にとって大きな一歩になったはずです」

古河機械金属の産業機械は、普段目にすることのない現場で活躍するものが多い。しかし、このドリルジャンボに象徴されるように、社会を支えるかけがえのない存在であり、そしてその存在は多くの技術者たちの叡智によって実現されているのだ。プロジェクトリーダーのK.Oが最後にこう語った。

「これほど手応えのある仕事は、一生に何度も出会えるものではない。古河機械金属の技術者ならではの醍醐味だと思います」。